- ホーム

- 製品紹介

- Visual Modeler

- Visual Modelerの解説

Visual Modeler の解説

Visual Modeler は新しい時代のダイナミックシミュレータとして開発され、高性能な運転訓練システムや高度制御設備の開発・検証システム用の「擬似プラント」として広く使われています。

Visual Modeler は実在する大規模プラントの動きを化学工学に基づく厳密なモデルを用いており、実プラントの全機器を含めたプラントレベルの詳細さでしかも実時間で再現可能な高い性能を特長としています。

プラントシミュレータに必要な機能

いわゆるプロセスシミュレータは一般的にプロセスの設計や解析を目的として利用されていますが、プラントシミュレータは、実在するプラントの代わりとして使われることを主な使命としているため、プロセスシミュレータにはない精密さと実行性能とが要求されます。 そこで、新時代のプラントシミュレータに求められる機能について、プロセスシミュレータと比較しながら、Visual Modeler での実現内容を説明します。

モデルの厳密さ

シミュレータを構成するユニット(蒸留塔、熱交換器など)のモデルは、プロセスシミュレータと同等、あるいはそれ以上の厳密さが求められます。

たとえば蒸留塔では、各段ごとに気液平衡と熱収支計算が化学工学のモデルを用いて行われます。 さらにダイナミック計算では、気相ホールドアップ変化による塔内圧力の変化が計算されます。 熱交換器は、プロセスシミュレータでは通常出入りのバランスだけが必要なのに対し、プラントシミュレータではダイナミックな特性を表すため内部の状態の変化まで詳細化する必要があります。 また、プロセスシミュレータでは無視されるか単なる差圧ユニットとして取り扱われるバルブ類も、プラントシミュレータではバルブの流量特性や作動速度などを含むユニットとしてモデル化されています。

物性の計算法は基本的にはプロセスシミュレータと変わりません。 ただし、ダイナミックシミュレーションでは特に高速な実行が必要な場合のために、温度の2次式など簡略な計算法も用意しています。

Visual Modeler では、同じモデル内で同時に複数の計算法を組み合わせて用いることができるので、精度の高さと計算効率とを両立させることができます。

シミュレーションの詳細さと規模

トレーニングや運転 ・制御方法の検討において実プラントの代わりに利用可能なシミュレータには、制御のための機器 ・配管や計装機器あるいは貯槽などの追加に加えて、定常運転では使用しない起動 ・停止など非定常操作のためのラインや手動弁、切り替えて使用する予備設備、あるいは安全設備なども組み入れる必要があります。

たとえば蒸留塔は一般のプロセスシミュレータではコンデンサやリボイラなども含めて1つのユニットとしてモデル化されますが、プラントシミュレータでは、コンデンサシステムに含まれる熱交換器、ドラム、ポンプ、バルブ、配管などをそれぞれ独立した機器としてモデル化する必要があります。 このため、同じプラントの範囲を対象にした場合、プロセスシミュレータの10〜数10倍の数のユニットが必要になります。 規模の大きなプラントのシミュレータでは、組み込まれるユニット(計装ユニットを含む)の数は数千のオーダーになることがあります。

Visual Modeler は、10000 ユニットを越える規模のシミュレータが扱えるように設計されています。

標準ユニットモデル

プラントシミュレータでは、プロセスシミュレータにはない多くのユニットモデルを必要とします。 タンク、安全弁、逆止弁、むだ時間を持つ配管などのほか、測定計器や制御機器などです。

物質・熱収支計算を目的とするプロセスシミュレータでは 同じモデルで表現できる機器も、プラントシミュレータではユニットの動的な特性や、運転操作の違いなどを考慮して 実際の設備に対応したユニットモデルを必要とすることが多くなります。 たとえば、ポンプや圧縮機のタイプ、各種のバルブ、あるいは配管中のフィルターなどの細々とした機器がその例です。

したがってプラントシミュレータではプロセスシミュレータに比べてかなり多種類のユニットを標準ユニットとして用意しておく必要があります。

ユーザーユニットモデル

多数の標準ユニットが用意されているにもかかわらず、標準ユニットだけでは不十分なケースは 特にダイナミックシミュレーションでは頻繁に生じます。 これは、実プラントの動的な挙動を表現するためには装置のサイズや形状、あるいは熱容量などを考慮する必要があるため、構造上の特徴がそのままモデルの相違として現れやすいこと、起動 ・停止あるいは異常時など定常状態以外の運転状態まで考慮したときに装置の設計に多くのバラエティが生じることなどが主な原因です。 したがって、ユーザー自身がユニットモデルを追加できる機能が非常に重要となります。

Visual Modeler は、ユーザーが容易にユニットモデルを作成してユーザーのライブラリを構築できる仕組みを用意しています。

ダイナミックシミュレーション

ダイナミックシミュレーションは、実時間で実行可能であるとともに、秒ごとのインタラクティブな応答が可能なことが必須条件です。 これは、トレーニングシミュレータあるいは実機制御装置の検証用シミュレータのような実時間システムとして用いる場合は当然必要なことですが、エンジニアが解析用として用いる場合にもプラントの動きを実感する上で非常に有効です。 秒ごとの応答は、たとえば手動でバルブを開閉したときの応答をその後1秒ごとに画面上で確認できることであり、この間隔が長くなると著しく実感を損ないます。

Visual Modeler では、前述のような厳密なモデルを用いた大規模なシミュレータを秒単位で計算するために、高性能なコンピュータを用いるとともに、各ユニットモデルの計算、物性の計算 あるいはプラント全体の圧力 ・流量バランスの計算に高速化のための工夫が行われています。

ステディステートシミュレーション

ステディステートシミュレーションで用いられるモデルは、ダイナミックシミュレーションのモデルと厳密に同一のものです。 したがってステディステートシミュレーションの結果は ダイナミックシミュレーションの定常状態と一致します。 また、モデルに何の変更を加えることなく、ダイナミックとステディステートの計算を行き来できる完全なシームレス性を備えています。 ステディステートで得られた定常状態をダイナミック計算の初期状態として用いることはもちろん、ダイナミックのある時点の状態をステディステート計算の出発値として、望ましい定常運転条件を直ちに求めることもできます。

ダイナミックシミュレーションの定常状態(長時間運転したときの安定状態)を計算するのを運転モードの計算といいますが、Visual Modeler は運転モードだけでなく、設計モードや解析モードの計算が可能なマルチモード対応になっています。 たとえば熱交換器の場合、望ましい出口温度を指定して必要な伝熱面積を計算するなどの設計モード、あるいは実プラントの運転データから伝熱係数を計算するなどの解析モードの計算が可能です。 これらの計算モードは定常状態を計算する条件をスペシフィケーションとして与えることにより決まります。 スペシフィケーションはグラフィック上でスペシフィケーションの移動という操作を行うことにより、自由にかつ矛盾なく設定することが可能です。

エンジニアリング環境

規模の大きなプラントを対象とする場合には分割開発が可能な仕組みが欠かせません。 Visual Modeler では、1つのプラントを複数のプロセスモデルに分割して複数のエンジニアが独立に開発テストを行い、これらをそのまま組み合わせて、全体プラントのモデルとすることができます。

一般のプロセスシミュレータでもPFD(プロセスフロー図)画面からのモデル構築環境が一般的になっていますが、プラントシミュレータでは、ユニットなどのモデル要素の数が多くなるだけにグラフィックユーザーインタフェースを用いた効率のよい利用環境がさらに重要です。 ユーザーはまず必要なユニットをライブラリのメニューから選択してPFD画面上に配置し、つぎにこれらの間をストリーム(配管に相当)と信号線(計装ケーブルに相当)で接続することでPFDを作図します。 さらに、各ユニットについて固有のパラメータ(サイズや特性データなど)を与ればモデルが完成します。

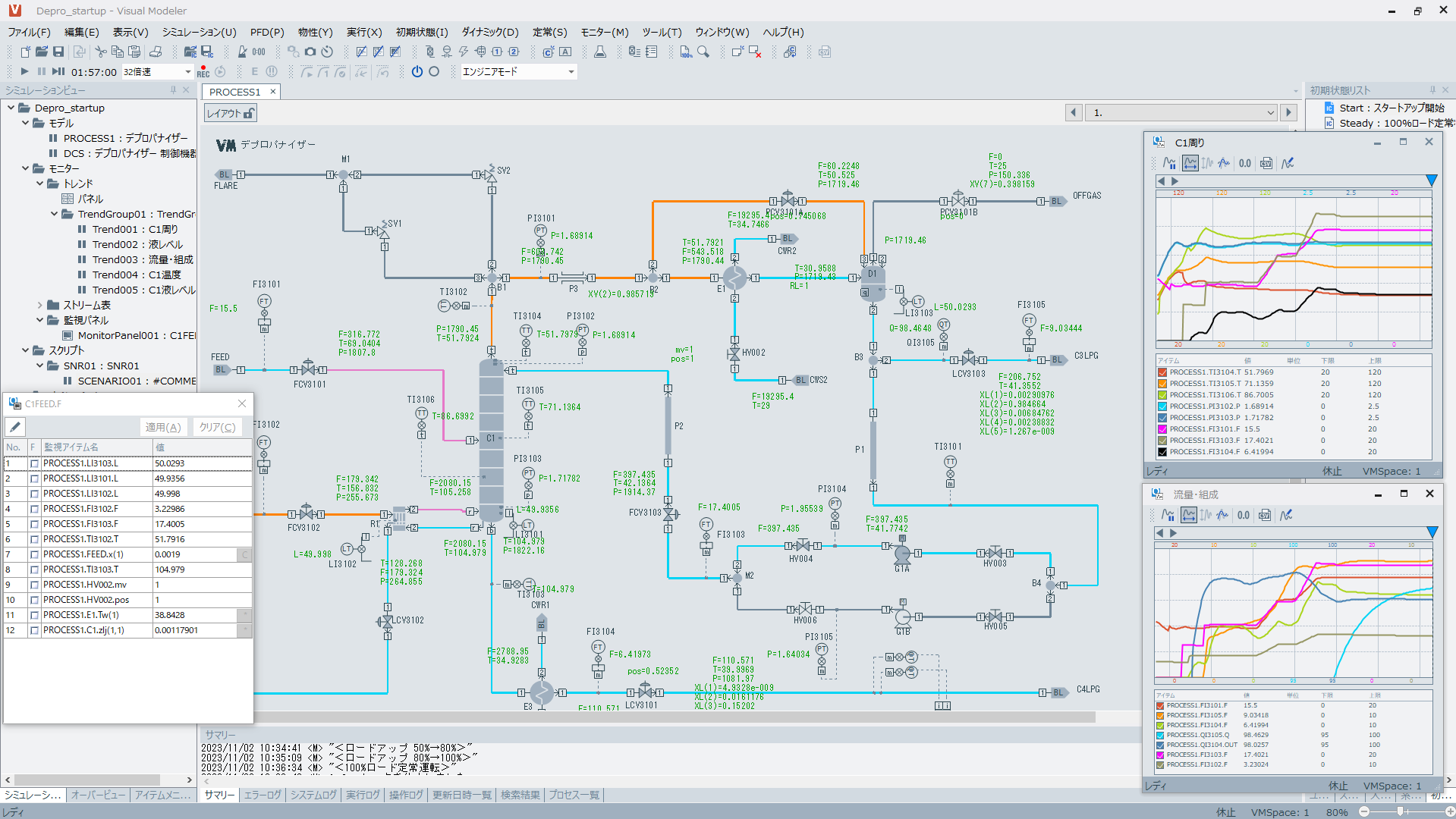

下図は、Visual Modeler におけるモデル編集画面の例です。 1つのプロセスモデルは、複数のページに跨がったPFDとして作成することができます。

- ホーム

- 製品紹介

- Visual Modeler

- Visual Modelerの解説

Copyright © Omega Simulation Co., LTD. All Rights Reserved.